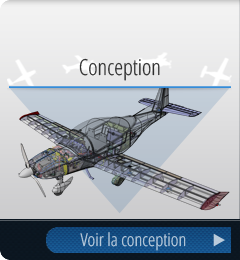

Tout pour la sécurité et la durabilité.

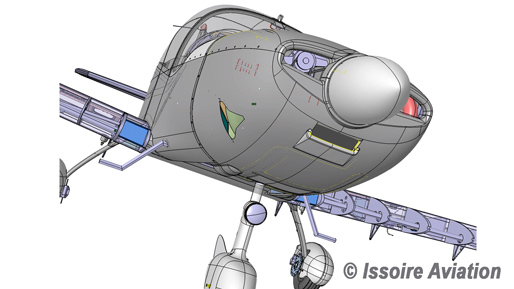

La conception des cadres et des consoles au niveau de l'habitacle, technologie issue de notre savoir faire en sport automobile, permet de créer une cellule de sécurité protégeant ses occupants en cas de problème. La structure en carbone est quant à elle facilement réparable par des méthodes maintenant éprouvées : AC43-13.1B ou standard repair EASA.

Une structure tout carbone, la première au monde certifiée !

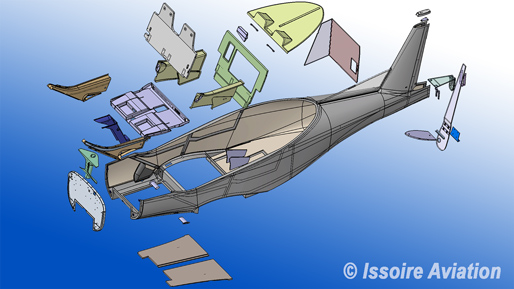

Les APM sont constitués en majeur partie de fibre de carbone. Cette matière laisse une entière liberté de forme tout en restant avantageusement plus léger à soliditié équivalente que la fibre de verre, l’aluminium ou le bois et toile. De plus ce composite est facile d'entretien et les réparations éventuels sont tout aussi simples, voir plus, que ces autres matériaux anciens.

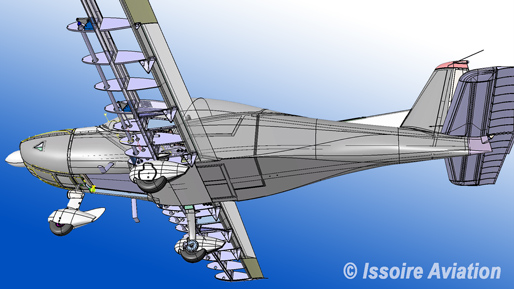

Des technologies à la pointe, innovantes !

D'une conception héritée du savoir-faire Wassmer, ayant créé en son temps les premiers avions tout « plastique » en fibre de verre, la structure des APM conserve des masses à vide faible tout en alliant un haut niveau de sécurité.

L'APM 20 Lionceau et l'APM 30 Lion bénéficient d’une technologie complètement maitrisée depuis plusieurs décennies dite « humide ». Un tissu de carbone sec est déposé en fond de moule avant d’être imprégné par de la résine.

L'APM 41 Simba fait quant à lui appel à une technologie plus récente dite « pré-imprégnée ». Les tissus possèdent déjà la juste quantité de résine : pas de surplus, pas de gapillage pour une meilleure maitrise de la masse et de la tenue mécanique de la structure, écologiquement conçu aux normes Reach. En complément du carbone, du nida permet de raidir les sous éléments structuraux sans alourdir inutilement la cellule.